PR

PR2026.02.26

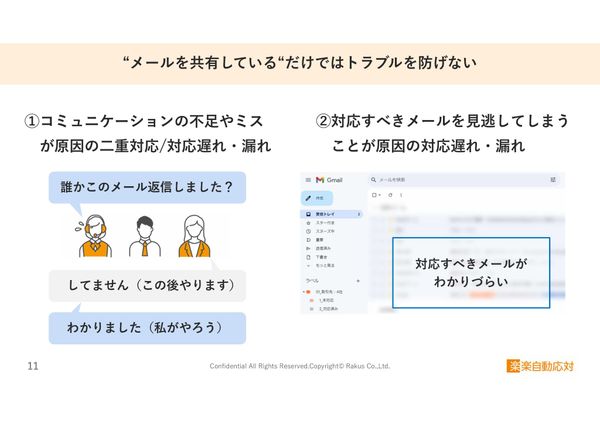

メール共有しても二重対応や漏れ・・・ コールセンターの悩みを解決する「楽楽自動応対」の4つの機能

水素社会実現に向けた技術1 〜SOEC〜(全1記事)

提供:株式会社デンソー

コピーリンクをコピー

ブックマーク記事をブックマーク

林真大氏:ではSOECの技術について、私からプレゼンをいたします。

はじめに自己紹介をいたします。私は林真大といいます。2008年にデンソーに入社して、セラミック技術部でディーゼルやガソリン車向けの排ガス浄化用触媒担体の設計・開発に携わっていました。

その後、「僕にはこういう能力があるので、ぜひあなたの部署で雇ってくれませんか?」と自己PRして異動する社内FA制度を活用して、2018年から、研究開発部で全固体リチウムイオン電池の研究・開発に取り組んできました。

その後、今の部署に移り、固体酸化物形水電解用セル(SOEC)の設計・開発に携わっています。

これから、SOECについて説明します。SOECは単純に言うと、水素を発生する装置です。水素を発生する装置は、世の中にいろいろな型式があるので、まずその概要を説明します。

まず大きく、アルカリ型、PEM型、SOEC型と分かれています。それぞれの違いですが、大きくは、「イオンの通り道に使っているものが違う」こと、「運転温度が違う」ことの2つをご認識いただければと思います。

アルカリ型は、アルカリ液がイオンの通り道となっていて、運転温度が60℃から80℃。PEM型は、イオンの通り道が高分子膜になっていて、運転温度が50から80℃で、両方とも室温よりも少し温かい温度で使われます。

これから説明するSOECは、イオンの通り道がセラミックの膜になっており、運転温度がほかの2つとはまったく異なり、600から800℃という高温で作動します。

「そうすると何がうれしいんですか?」というところですが、低コストで水素が提供できる点に(メリットが)あります。水素コストは大きく3つの観点から見ることができます。

1つは、イニシャルコスト。具体的には、水電解装置をお客さんに買ってもらった時の装置コストですね。もう1つは、メンテナンスコスト。経年劣化を防ぐために定期的にメンテナンスをする時にかかるコストです。

一番割合が多いのはランニングコストで、電気代です。

SOECは、ここの面でほかのシステムに比べてメリットがあると私たちは考えています。(スライド右側を示して)システム効率を縦軸にとっています。具体的にこれは、電気を100入れた時に水素がどれぐらい出ているかを示しています。

電気はいろいろなところのロスに使われてしまいます。そういった面で、SOECはほかの型式に比べて効率が高い分、ランニングコストが抑えられ、安い水素が提供できると私たちは考えています。

次は、SOECシステムについて、どういった開発分野があるかを説明します。大きく分けて、システム開発、ホットモジュール開発、セルスタック開発と3つがあります。

スライド一番左にあるシステム開発はどういったことを行うかというと、私たちはまずキロワット級の小型モジュールを、40フィートコンテナに敷き詰めてメガワット級にしようと思っています。

どれぐらいの水素量が欲しいかはお客さまによってぜんぜん違うので、お客さまに応じてこのコンテナをいくつ並べるか(考える必要があります)。大きくする場合には、ギガワット級になると思っています。

その後、お客さんによっては、純度が欲しいので精製してほしいとか、一時的に水素を溜めたいとか、ほかの液体燃料としてキャリアしたいという要望があるので、後処理装置というところでお客さんのニーズに合わせて提案するところと、それぞれのモジュールを統合制御するというのがシステム開発の役割です。

次に、ホットモジュール開発について。セルスタックを700℃に保持しなければいけないので、少ない熱エネルギーで700℃を担保する必要があります。

さらに例えば、H2OやO2を入れ込むとしたら、そこのガスも高温にしなければならず、それを温めるにも熱エネルギーが必要になります。私たちには車載用のエアコンの技術があるので、それをベース技術に、排熱を回収して少ない熱エネルギーで温度を保持するという技術を開発するところがホットモジュール開発です。

最後が、セルスタック開発です。ここは、本当に電気化学セルのキーとなる部品で、少ない電気エネルギーでH2Oを分解することが求められます。

構成としては、薄いセラミックセルをいくつも積み重ねたセルスタックというものがモジュールとしてあり、その中には燃料極、電解質、空気極という3つの構成要素があります。燃料極に水蒸気を入れて水素を出しますが、その時に出てくる酸素イオンを空気極側に移動させなければ反応が随時進んでいかないので、これらトータルの抵抗を小さくするというところがセルスタックには求められます。具体的に私たちは、新規材料や薄い薄膜製造プロセスを開発しています。

このように、社内で材料からシステムまで一気通貫の体制で開発することにより、徹底的に無駄を省いて、お客さまの価値を最大化するというところをミッションとしています。

では次に、デンソーが目指すSOECシステムをイメージしていただくための表を紹介します。

縦軸がシステム効率で、これは先ほどと一緒です。横軸が耐久年数なので、このシステムが廃棄されるまでにどれぐらいかかるのかというのが横軸だと思ってください。

冒頭でもお話ししたとおり、SOECはかなりの高温で使う製品なので、耐久性に大きな課題が出てくると想定しています。

(耐久性が低い場合)早めに装置を買い替えなきゃいけなくなってしまうので、効率は維持したまま高耐久なものを作ることで、お客さまに長期にわたって安く水素を提供しようと考えています。

ではここから、私が主に携わっているSOEC用のセルスタックの開発について、具体的事例を交えて説明をいたします。

SOECのセルは、(スライドを示して)緑のところの燃料極、白いところの電解質、黒いところの空気極、この3つで構成されています。

そこの上下を金属セパレーターというもので挟み込んで、積み重ねていくことで、1つのセルスタックにしていくという構成部品です。

反応機構をもう1度説明すると、水蒸気を燃料極側に入れて、そこに電気をかけて燃料極内で水を電気分解して水素を出します。その時に出てくるO2マイナスイオンを空気極側に引っ張って排出するというメカニズムで動くものです。

セルスタックに必要な学問は何かを説明します。電極のところはスムーズな電解反応が必要なので、反応工学や電気化学が必要です。

次に、電解質はスムーズなイオン輸送が必要になるので、ここには固体イオニクスの分野が必要になります。先ほど言ったとおり、長期において安定的なセルにしなければならないので、どこが劣化していくかを分析するために、分析化学が非常に重要になってきます。

最後に、各セルに均一なガスで、水蒸気や酸素を送り込む必要があるというところで、流体力学が必要となり、さらに運転中の堅牢性を保たなければならないので、破壊させないという観点で材料力学、伝熱工学が非常に重要になってきます。

ここがスタックで求められる要件です。開発した構造を、いかに形状に作り込むかというところが非常に難しく、粉体工学、金属工学、レオロジー工学などを使って私たちはものづくりしています。

SOECのセルスタックと一口に言っても、このように多岐にわたる学問分野を横断する必要があるので、各分野のエキスパートが結集して開発しています。

もう少しイメージがつくように、ここから2つほど、どのような開発をしているのか、事例を交えてご説明します。

(スライドを示して)こちらの絵は、セルの断面図だと思ってください。燃料極は、2つの材料からなる多孔質な電極です。それは燃料極、空気極ともにです。そこに水蒸気を入れて水素を発生させるというのがメインの話になりますが、電解反応をスムーズに起こすための材料、構造は何かというところが、セルにはすごく求められます。

さらに、連続的にずっと高温で運転されるので、運転時のセルの状態をしっかり把握しておく必要があります。こういった化学反応は高温や、水素環境という過酷環境の中で起こるものであり、直接目で見ることはできませんが、そういったものをしっかり把握して設計することがセルスタックには必要になってきます。

それに対して、私たちがどう取り組んでいるかをスライド右側で説明します。まず、「見えない、見えない」と言ってもしょうがないので、先端評価技術を使ってそういったものを定量化するという活動をしています。

具体的には、電解の反応速度を計測したり、高温の水素環境下での物性を取得したりしています。その次は、予測するというフェーズになりますが、電解反応分布やセル変形分布を、有限要素法など高度の計算技術を使ってミクロレベル、マクロレベルで挙動を予測するというのが次のフェーズです。

ただ、これはあくまで予測レベルになるので、実際に可視化して本当にそれが正しいのかというところも社内でしっかり検証しています。

検証には先端の分析技術を活用しています。(スライドを示して)これは、電極内の反応分布を示しています。こちらでは、実際電解時にどれぐらいセルが変形するか、どれぐらい応力が各層にかかっているかをin situ(その場)で評価する設備を仕立てて計測しています。

こういった現象を見える化するところは、非常に最先端なところになるので、大学や研究機関と組んで実施しています。

ここまで来ると、どこがボトルネックで性能が悪いのかが見えてきます。そこからブレイクスルーしなければいけないので、新規に材料を開発したり、新規に構造開発をしたりすることによってより良いものを出していくということを私たちはセルスタックの開発として行っています。

最後に、ものづくりに関して1つ事例を説明いたします。冒頭でもお話ししたとおり、私たちはセラミック製品をすでに量産しています。

具体的には、三重県にある大安製作所というところで、量産製品を抱えているのですが、技術をそのまま転用したから作れるかというわけではなく、(スライドを示して)この3つの観点により製造難易度が高くなると考えています。

具体的には、大型化したものを作らなきゃいけない、多層化したものを作らなきゃいけない、薄膜化したものを作らなきゃいけない。

ノートPCぐらいの大きさで、厚さ数ミクロンの世界、つまりティッシュペーパー以下の厚さのものをいくつも多層化したものを作っていかなければいけないというところで、量産化の技術をさらに進化させるということを、私たちは行っています。

具体的なプロセスですが、はじめに、薄いシート状に塗り広げなければいけません。

(スライドを示して)これが私たちが持っている大型の成形機です。セラミックスラリーというセラミックの粉と、有機溶媒を混ぜたマヨネーズのようなトロッとしたものを幅数百ミリメートル、隙間数十ミクロンのところに塗出するという、すごく難しい技術をやります。

これに適した設備は何か、そして適したスラリーは何かを検討しています。また、数十ミクロンのレベルになるので、空気中に舞っているほこりも欠陥になってしまいます。そのために私たちはクリーンルームというところで管理をしながら、こういったものづくりをしています。

ここまでだと物がまだ柔らかい状態なので、最後に焼き固める、焼成という工程で所望の形に作り込まなければなりません。

ここで求められるのは、均一な収縮をいかに実現するかです。具体的には、炉内の温度分布を制御したり、材料が違うものを組み合わせたりするので、それぞれ収縮率が異なります。異なる材料の収縮率をいかに制御して一致させるかということをやりつつ、所望の形に焼き固めるという開発をしています。

このように、私たちはすでに開発段階ではありますが、パイロット利用ができる設備で、もうすでに量産化することを思考してプロセスの開発をしているというのが、セルスタックの取り組みの2つ目になります。

以上が、私が携わっているセルスタックに関する開発事例です。まだまだこれ以外にもクリアしなければいけない技術課題が当然あるので、この講演を聞いて一緒に水素の社会を作っていきたいとか、自分の力を発揮したいと思った方に、一緒にこの水素社会創出の一翼を担っていきましょう、ということを私からの最後のメッセージとさせてください。

ご清聴ありがとうございました。

続きを読むには会員登録

(無料)が必要です。

会員登録していただくと、すべての記事が制限なく閲覧でき、

スピーカーフォローや記事のブックマークなど、便利な機能がご利用いただけます。

すでに会員の方はこちらからログイン

名刺アプリ「Eight」をご利用中の方は

こちらを読み込むだけで、すぐに記事が読めます!

スマホで読み込んで

ログインまたは登録作業をスキップ

株式会社デンソー

関連タグ:

この記事をブックマークすると、同じログの新着記事をマイページでお知らせします