PR

PR2026.01.19

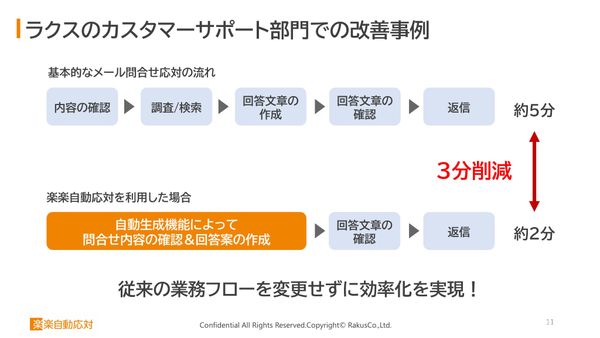

業務フローを変えずに、メール1通3分を削減 自動でAIにナレッジが貯まる問い合わせシステム「楽楽自動応対」

クラウドど素人の社内SEが挑んだ他社との情報共有~愛知の製造業をkintoneでもっと元気に!~(全1記事)

提供:サイボウズ株式会社

コピーリンクをコピー

ブックマーク記事をブックマーク

関晋太郎氏(以下、関):「クラウドど素人の社内SEが挑んだ他社との情報共有~愛知の製造業をkintoneでもっと元気に!~」というテーマで、事例紹介を始めたいと思います。株式会社興和工業所の関と申します。よろしくお願いします。

(会場拍手)

関:ご安全に! 弊社は製造業で、製造現場では安全が第一です。弊社は事務方の会議や打ち合わせでも、「ご安全に!」で始まって「ご安全に!」で終わる、そういった取り組みを行っています。ですので、今日も「ご安全に!」で始めさせていただきました。

最初に自己紹介させていただきます。私、興和工業所で社内SEをやっております。うちの会社はシステム部という部署がなく、経理部の1部署が情報システムを担当する組織になっています。

私のふだんの仕事は、生産管理システムの運用保守が主な仕事です。今回kintoneで業務改善を行いましたけど、クラウドはせいぜいグループウェアを使ったことがあるぐらいで、ほとんど素人のような状態でした。

会社の話を少しさせてください。弊社は昨年、創業70周年を迎えました。「金属に関することだったらなんでもやりますよ」というような、金属の総合加工企業です。

工場は愛知と三重に11工場、お客さんは日本全国にいるんですけども、主に愛知県に拠点が集中してる、そういった格好です。

弊社の経営の屋台骨にあたるのは、こちらのめっき事業でございます。鉄が錆びるのを防ぐために、溶かした亜鉛で鉄の表面をコーティングする技術がありまして、それを「溶融亜鉛めっき」と言います。鉄を屋外で使う場合に導入が検討されるような代物なんですが、こちらのシェア、弊社が日本一でございます。

他にもこういった塗装事業をやっていたり、こういった金属加工事業をやっている会社でもあります。

他には、こちらのような「振動ふるい機」を製造販売しておりまして、例えばお菓子をつくる時なんかに粉を網で“ふるい”にかけると思うんですけども、それをやる機械です。こちらも弊社が日本一のシェアを誇ってます。他にも、高欄やFDドレンといった土木関係の分野でも日本一のシェアがある、そういった会社でございます。

創業70周年という歴史のある会社、愛知を中心に拠点がある会社、いろんな分野の日本一がある、そういった会社と覚えていただければと思います。

ここから事例紹介にまいります。弊社でkintoneを使う前に抱えていた業務課題を一言で言うと、こちらになります。

「検査外注先との情報共有が人力では限界に達していた問題」 がありました。詳しくお話します。

弊社でめっきを施した後の製品の検査の工程を、外注先の会社に頼むことがあります。外注先に検査を依頼する時は、事前に生産管理システムからデータを取り出して、Excelで加工して、メールで送るんですけども、弊社の場合、生産が予定通りにいかないということが、よくあります。データの送り直しが、運用上必要になっておりました。

また、生産が予定通りだったとしても、トラックに積み込んでみたら全部積めなかった場合は、現場の判断で翌日便に回される、そういったこともありました。

今のは弊社側の話なんですけども、外注さんは外注さんで、製品の管理を人力でやってました。Excelと紙で製品の在庫を管理していたので、よく間違っていたわけです。検査が終わった後に、こっちに送り返していない品物をもう送り返したという在庫管理になっていたりしました。

そういうことがあると、もう電話の応酬ですね。電話やメールやファックスを使って、「正しい情報はなんなんだ?」っていうのを都度やりとりして、運用を回しておりました。「これだとちょっとさすがに問題ありだろう」ということで、お互いにですね、「集まって、話し合って、対策を検討しましょう」ということになりました。

外注さんを交えていろいろ話をしてみると、原因が見えてくるわけです。『正確な情報を共有できていないこと』が問題だとわかってきました。弊社からも正確な情報を外注さんに渡せていませんでしたし、外注さんは外注さんで、管理するためのデータも持ち合わせていない状態でした。

弊社の生産管理システムには、正確な生産の実績や、トラックへの積み込みの情報が管理された状態で入ってはいます。ただ、それを生産管理のデータが書き換わる都度、外注さんにメールで送るなんてことは、もう現実的じゃないわけですね。ですので、データやメールやファックス以外の方法で、これまでとは違う方法で、生産管理システムの中にあるデータを共有していこうといったことになるわけです。

他社と情報共有ができそうなサービスをいくつか探してきて、比較検討を行いました。選定のポイントは赤字の3つです。簡単につくれること、使えること、安いこと、すぐやめられることです。弊社で「クラウドを使ってなにかやろう」というのは初めての話だったので、「試しに2、3ヶ月やってみて、ダメだったらすぐやめちゃおうか」とも考えていました。

そうなると、年単位でしか契約できないサービスって、もう使いづらいわけですね。kintoneはフットワーク軽く使えたので、その点も魅力でした。月単位で契約できますし、5ユーザーからできます。画面も簡単でシンプルで、1ユーザーあたりの値段も許容範囲でした。そういうのもあって、kintoneを採用いたしました。

いざ「kintoneを使って業務改善進めていこうよ」という話になるわけですけども、課題が2つ現れました。

1つ目は、「ところで、クラウドにデータ置いて大丈夫なの?」。今さら何をと思われるかもしれないですけども、うちの会社では本当にこういうところから議論がスタートしました。

2つ目が、「生産管理システムとkintoneの連携って誰がつくるの?」。簡単なことのように聞こえたかもしれないですけども、実際僕たちはこういったところでつまずいてしまいました。順に詳しくお話します。

「クラウドにデータを置いて大丈夫なのか?」。社内で本当にこういった声がありました。弊社は、いろいろとシステムを開発して運用で使ってはいるわけですけども、どれもこれも社内LANに閉じたシステムだったわけです。

そんな中で、いきなり「生産管理システムの大事なデータをクラウドに置きたい」なんていうことをぶち上げたもんですから、社内で抵抗にあうわけですね。

私自身も、そういった状態でどうやって話を進めればいいか、どういうふうに社内を説得すればいいか、そういった情報を持ち合わせていなくて、新しいことを始めることに対しての不安が募ってしまったことがありました。

これをどうやって解決したか? 結論としては、昨年のkintone hiveに来たのがとても良かったです。去年、私はそちら側でプレゼンを聞いている立場だったんですけども、社内SEという仕事柄、会話をする人間がふだん決まってしまいます。そうすると、自分の中での情報がなかなか広がっていかないわけですね。

kintone hiveに行っていろんな会社の事例を聞くことができて、で、実際、他のユーザーさんと会話する機会があったので聞いてみたわけです。「うちの会社でこういったことを言われて困ってるんですけど、おたく、どうやって乗り切りましたか? どういうふうに考えて、社内を説得しましたか?」というのを、いろいろ聞いてみました。いろんな答えが返ってきました。

それで、自分の中で情報を整理して、「こうやって社内を説得すればいけるんだ」という確信を持つことができました。kintone hiveで情報とやる気をもらったかたちです。

そのまま社内を説得しにいくわけですけども、システム屋が1人で声を上げても進まないということで、工場の責任者を巻き込んで社内を説得して、無事に承認されました。

これで1つ目の課題が解決です。

2つ目の課題はこちら、「データ連携、誰がつくるの?」です。「社内SEなんだし、自分でつくればいいじゃないか」。そういうふうに思われたかもしれないですけども、僕たちにそういったスキルはなかったわけですね。Web系の開発をやった経験がほとんどなかったんです。

kintoneのカタログには、「簡単に他システムと連携できますよ」みたいなことが書いてありますけど、僕たちにとってはそういったことが未知の技術だったわけですね。ちょっと自分たちでつくれそうになかったので、連携ツールを買ったり、システム会社に発注してつくってもらうといった話も出たんですけども、いずれも断念しました。お金がないわけです。

うまくいくかわからない案件にIT予算を使えないだろうということで、結局、「自分たちでつくるしかないか」という話に戻るわけですが、技術的に自信がないのもありますが、そもそも時間がないわけですね。日々の運用業務でそこそこ忙しかったので、「こんな中で新しいことを覚えながら、1から試しながらつくっていくと、いったい何ヶ月かかるんだろうか?」。そういった状態に陥っておりました。

これをどうやって解決したか。結局、自分たちではつくりませんでした。有志が公開している連携のライブラリがありまして、これが弊社の生産管理システムでそのまま使える代物だったので、組み込んでそのまま使いました。自社でほぼ開発せずに、kintoneとの連携部分を実装することができたわけです。これで2つ目の課題は解決です。

そんなこんなでいろいろとつくりを進めてできたのが、こちらです。

生産管理システムの中にあるデータのうち、外に見せていい部分をkintoneにできるだけ放り込んでいって、外注先と情報共有を行おう、そういった代物です。検査の依頼予定や生産の実績が登録されたら、kintoneに送ります。トラックに物を積み込むタイミングで、製品のデータをQRコードで読み取って管理してますので、それもkintoneに送ります。検査が終わって品物が返ってきたタイミングで、こちらもデータ管理してますので、kintoneに送ります。

製品の往復の情報があるので、生産管理システム側で集計してやれば、外注先にどの製品がいくつ残ってるかがわかるわけですね。それもkintoneに送るようにしました。

話のポイントになるかなと思うのが、今回「kintoneを使って情報共有をやろうよ」という話になりましたけども、工場の人たちに、情報共有のためだけのデータ登録や作業をさせたくなかったわけです。ですので、工場の人たちは、自分たちのデータ管理のためにふだんと同じように日常業務をこなすだけで、kintoneにデータが自然と入っていく。そういったことを生産管理システム側でつくり込んでいます。

また、生産管理システム側でデータが修正されたり削除されたりすることがあります。これも裏で検知をして、連携ライブラリに引き渡すことで、kintoneとデータの同期を取るところまで実現しております。

実際に使っているアプリを1つご紹介いたします。

冒頭で少しお話しましたけれども、外注さんはこれまで在庫の管理をExcelで人力でやってたので、よく間違っているわけです。まだうちに返していない品物があるのに「もうこちらには無い」と言ってたり、その逆もあったり。

それでちょっと運用に支障があったんですけども、弊社が管理をしているデータをkintoneに置いて、「あなたの会社には、今これだけ検査待ちが残ってるはずですよ」「うちの会社ではこれだけ検査完了として受け取りましたよ」というのを見せてあげることで、システムを入れてない外注さんが、データ管理の恩恵を受けられるようになりました。

導入効果をまとめたのがこちらです。kintoneに情報を集めていますので、「ここだけ見ればよい」という状況をつくれるようになりました。メールでデータを送る必要はもうないですし、電話もかけなくてすむし、かかってこなくもなりました。

これまでうちからデータを何回か送ると、外注先が見てる情報とうちが見てる情報が違って、会話が成り立たないことがあったんですけども、そういったやりとりの齟齬もなくなりました。

これは外注さんの話なんですけども、「イマドキのシステムを使ってる気になる」という効果もありました。これまで紙を持ち歩いて業務をやってた人が、kintoneを入れることでスマホでデータが見れるようになったわけですね。これがどうも気分がいいみたいで、すごく積極的にkintoneを使ってくれています。

実際、外注さんの担当者にこう言ってみるわけです。「この間まで紙でやってましたけど、スマホでデータ管理して、イマドキの会社みたいでかっこいいじゃないですか」って。そうすると、やっぱりまんざらでもなさそうなリアクションをしてくれます。気分よく働けるというのは大事なことかな、と思いました。

まとめです。今回私たちがやったことは、会社間で電話やメールやファックスを使って情報を送り合うのをやめて、kintoneで私たちが持ってるデータをシェアするような使い方です。外注さんとデータをシェアする感覚でkintoneを使いました。これだけで、他社とのやりとりが激減したわけです。

kintoneは社内の業務改善ではもちろん使いますけども、運用上、他社とのやりとりで時間がかかってる会社もあるんじゃないかと思います。そういったところではこういった使い方をすることで、改善の効果が見込めるんじゃないかなと思います。

実はこの使い方は、製造業のみなさんにもってこいなんじゃないかなと思います。やる価値ありなんじゃないかなと思います。うちみたいな製造業だと、仕入先があって、自分の会社があって、得意先があって、製造工程ごとの外注先があってという感じで、いろんな会社がタッグを組んでものづくりをやってることが、多いんじゃないかと思います。そうすると会社間のやりとりって、すごく多いわけですね。

それをkintoneを使うことで、やりとりを減らすことができる。そうやって会社同士で、自分が持ってるデータをお互いにシェアするような環境ができて、他社を巻き込んだ業務改善がどんどんどんどん進んでいくと、愛知の製造業がもっと元気になるんじゃないか、そういうふうに感じます。

最後にこれだけ言わせていただきたいんですけども、今回私たちがkintoneを使って業務改善を行いましたけども、時間がなかったり、技術的に自信がない中で、とりあえず始めてみてなんとかなりました。

これは自力でなんとかしたように見えるかもしれないですけども、振り返ってみると、実際はkintoneの周りにいる優秀な人たちの力を知らない間に借りてたんだろう、と感じます。

こういったkintone hiveみたいなユーザーイベントで情報収集もできますし、データの連携にいたっては、そもそもつくってないわけですね。誰かがつくってくれたやつを、そのまま使って課題を解決するといったことがありました。

ですので、私たちみたいに日々の業務で忙しくて時間がなかったり、自分たちにできるかどうか不安な状態でも、とりあえず始めてみたら案外なんとかなるんじゃないかな、ということを申し上げたいと思います。

今日言いたかったことは以上です。興和工業所はこれからも新しいことに挑戦しつづけます。ご安全に! ご清聴ありがとうございました。

(会場拍手)

伊佐政隆氏(以下、伊佐):関さん、ありがとうございます。

関:はい、ありがとうございます。

伊佐:いやー、すばらしいですね。

関:(笑)。

伊佐:とくに、みなさんがふだん通り働いてれば、仕事が楽になる、機嫌よく働けるという、すごくいい発想だなと思いました。

関:ありがとうございます。

伊佐:(会場に向かって)これはけっこうやりたいですよね? ふだん通り働いてて、みんなが機嫌よく、関連会社さんも働けるなんていったら。

関:そうですね。本当に外注さんも、すごく気分良く使ってくれてるみたいで。

伊佐:聞いててうれしくなりました。やっぱりイマドキ感が出てると、働くうえで単純にワクワクしますもんね。

関:ずっと紙でやってたんですけど、紙でやりたかったわけじゃなくて、自分たちではどうやって変えればいいかわからなくて、仕方なく紙でやってたみたいなところだったので。

伊佐:けっこう思い込んでしまうこともありますよね。「みんなやっぱり紙がいいんじゃないか」みたいな。とくにITの業界にいると、なかなかこう、「みんな紙が良くて、嫌われちゃうよなあ」って思うこともあるんですけど、そんなことないんですね。

関:そうですね。今回外注さんに、「kintone使ってこういうことやりたいんですけど」って話を持っていったら、もう二つ返事でOKでした。自分たちでも今のやり方を変えたいんだけど、お金もないし、どうやって変えればいいかわからないから、と言って、しぶしぶ現状維持だったところに話を持っていったら、すぐOKして協力してくれたので、ありがたかったですね。

伊佐:いいですね。みなさんすごくうれしいかたちになってるんですけど、これからなんかもうちょっと使い方を……、今はデータを見ながら、コメントとかやりとりするんですか?

関:そこまでまだやってないですね。今は完全にデータを見てるだけで、テスト運用中なんですけども、もうちょっと双方向のやりとりもやってます。

伊佐:そこにいくと、また新しい取り組みにつながっていきそうですね。ただ生産性が上がるだけではなくて、新しいニーズを発見できたり、周りの一緒に使う企業さんをもっと増やしていったりとか。

関:そうですね。

伊佐:発展形が楽しみです。

関:どんどん広げていきたいな、というふうには。

伊佐:関さんの中で、次に狙ってるとこはあるんですか? 次はこういう関連会社さんいこうかなとか、お取引先さんいこうかなとか。

関:そうですね。他の外注さんに今のやつを横展開したいというのもありますけども、自社の製造の工程を全部得意先に、お客さんに見せちゃうのもおもしろいかな、と思っていて。ちょっとやれるかどうかわかんないですけど、そういった案はあります。

伊佐:そうなんですね。いろんな会社さんと一緒に働くうえで、もうすでにデータがあるのに、なぜかそれを見せないことでみんなが苦労するようなシーンは、本当にたくさんあるかなと思うんですよね。ここの考え方を変えるだけで、見せちゃえばすごく楽になるっていうことじゃないですか。たぶん精神的なハードルを乗り越えられるかどうかだけですね。

関さんは前回のkintone hive nagoyaでそれを越えられたってことなので、今日また新たに、この精神的なハードルを越える方がここから出てくると素敵だなと思いました。今日は本当にありがとうございます。改めまして拍手でお送りください。ありがとうございます。

関:ありがとうございました。

(会場拍手)

続きを読むには会員登録

(無料)が必要です。

会員登録していただくと、すべての記事が制限なく閲覧でき、

スピーカーフォローや記事のブックマークなど、便利な機能がご利用いただけます。

すでに会員の方はこちらからログイン

名刺アプリ「Eight」をご利用中の方は

こちらを読み込むだけで、すぐに記事が読めます!

スマホで読み込んで

ログインまたは登録作業をスキップ

サイボウズ株式会社

関連タグ:

この記事をブックマークすると、同じログの新着記事をマイページでお知らせします