PR

PR2026.01.19

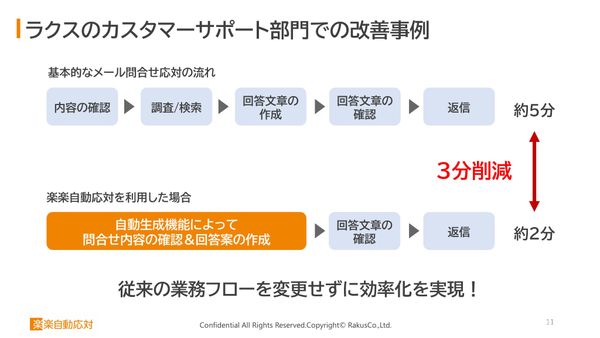

業務フローを変えずに、メール1通3分を削減 自動でAIにナレッジが貯まる問い合わせシステム「楽楽自動応対」

コピーリンクをコピー

ブックマーク記事をブックマーク

天野眞也氏(以下、天野):みなさん、こんにちは。AMANO SCOPEのお時間です!今回は超スペシャルゲストのみなさんに来ていただきました!

ということで、今回は東芝からチーフエバンジェリストの大幸さんです。

大幸秀成氏(以下、大幸):よろしくお願いします。

天野:そして、ものづくり太郎さん。

ものづくり太郎氏(以下、ものづくり太郎):お邪魔しています。よろしくお願いします。

天野:AMANO SCOPEでは1、2を争う有名なお二方に、今回もまたご登場いただきました。皆さまにはふだん疑問に思っていること、忌憚ない意見をどんどん言っていただきたいなと思っています。今日はどうかよろしくお願いいたします。

天野:最近AMANO SCOPEの中ですごく注目されている動画といえば、大幸さんにお話しいただいた「半導体不足編」です。太郎ちゃん(ものづくり太郎氏)も最近動画で大幸さんと話していましたよね。

ものづくり太郎:そうなんですよ。大幸さんとコラボしました。やはり半導体は一般的に種類などがわかりにくいので、大幸さんにお力を貸してもらって、解説しました。

天野:その種類の内容については、おいおい出てくるところもあると思いますが、詳しくは「ものづくり太郎チャンネル」を見ていただければなと思います。

ものづくり太郎:すごく反響が多かったです。

天野:そうですよね。さすが大幸さん。

大幸:いえいえ。

天野:ということで、今回のテーマは、今さまざまな産業に大きな影響を及ぼしている半導体不足が一体いつまで続くのかということ。

ものづくり太郎:知りたい。

天野:あと、それをどういうふうに解消していくのかという、メカニズムみたいなものも含めて、大幸さんにいろいろ教えてもらいたいと思います。よろしくお願いします。

大幸:どこから行きますかね。全体論があって、実はサプライチェーンというか、半導体の物流・流通がまだ滞っている部分があるということと、一番影響を受けている産業についてちょっとお話ししたいなと思います。

前回、天野さんとお話ししたのは、2021年8月、9月の頃だったのですが、そこから2〜3ヶ月経って、さらに悪化している部分がありまして(笑)。

天野:少なくとも改善傾向にはないんですね。

ものづくり太郎:確かに日産もすごく減産しましたよね。

大幸:そうですね。

天野:4割減産とか。トヨタもそうでした。

大幸:世界中、フォルクスワーゲンなんかも減産しています。

ものづくり太郎:どうなっちゃうのって感じですよね。それでおまんま食っている人は、非常に気になりますよね。

天野:私たちの設備投資も、それによって延期という話も、少なからずあります。

大幸:なぜこの3ヶ月、まだ引きずって問題になっているのか。前半戦は自然災害や火災があったり、「中国とアメリカの〜」というお話をしました。今回お話しするのは、半導体産業の後工程の組み立てです。ウェハからチップを作るのは日本国内でもやっているのですが、大多数が東南アジア、つまりASEANや中国、台湾で組み立てているんですね。組み立てとは何かというと、ボンディングワイヤでリードフレームと接続し、パッケージングして、最終完成品を作るということです。

ものづくり太郎:要するに、半導体のパッケージですよね。

大幸:そうです。パッケージです。そのラインがコロナで止まったんですね。

ものづくり太郎:そういうことか。

大幸:タイ、マレーシア、インドネシア、ベトナムなど、あのあたりに拠点が固まっているんですね。そこが止まってしまった。それが2週間、3週間止まっちゃったことで、チップはできるけどパッケージができないという状況になりました。

ものづくり太郎:あとは組み立てるだけで、チップはたくさんあるけど、パッケージ化できないと。

大幸:できない。

ものづくり太郎:パッケージ化しないと実装できないですもんね。

大幸:そうなんですよ。だから、どんどんチップの出力は上がっているんだけど、そこ(組み立て)で詰まっちゃって、出てこなくなったというのが1つあります。これに追い打ちをかけたのが、中国の石炭火力を抑制しろという話。その後工程は、台湾のEMSが中国にいくつか大きな工場を持っているんですね。そこが停電で止まった。

ものづくり太郎:僕の一般的な知識ですが、いったん停電しちゃうと、停電が解消されて電気をつけたら、すぐ立ち上がるというわけじゃないですよね。

大幸:はい、すぐ立ち上がる訳ではありません。

ものづくり太郎:だから、超歩留まりが悪くなっていますよね。

大幸:悪くなる。精度が必要なので、その精度を、流して、合わせて、確認したうえで量産にという流れです。

ものづくり太郎:キャリブレーションを都度やっているわけですね。超無駄ですね(笑)。

大幸:そのぐらい繊細だということですね。そのあたりでこの9月〜10月ぐらいが、最終製品がなかなか出てこない、出力が上がらないという状況ですね。

大幸:半導体に直接は関係なさそうに見えますが、今、実はクリスマス商戦になっている最中で、すごく問題になっていることがあります。

ものづくり太郎:何ですか?

大幸:コンテナ船が止まっている。太平洋の中をぐるっと回っているのですが、アメリカにあるコンテナ船は南米に行って、ASEANを通って中国に行って、日本へ寄ったりとかしていて、グルグル回っているんですね。運んで降ろして、運んで降ろしてを繰り返しています。それが今アメリカで、40隻、50隻が滞留しています。コロナの影響で、中国もついこの前まで止まっていたんですよ。

アメリカはコロナというよりも、労働者が帰ってこないという(笑)。 失業保険が出るから、働かないし、コロナがうつるのも嫌だからと……「ポテト問題」があったじゃないですか。

ものづくり太郎:それ、何ですか?

大幸:フライドポテトがアメリカから入ってこないので、ポテトチップスやマック(マクドナルド)でポテトが食べられないという問題。

ものづくり太郎:そんなことがあったんですね。

大幸:数年前にあったんですよ。それと同じです。あれもアメリカの港の組合がストライキしたので、輸出ができなくなったんですよ。だから、半導体の出荷と直接は関係ないけれど、コンテナ船が止まっているので、例えば設備増強しようとした設備がそこに入っていたりすると、届かないわけですよね。

ものづくり太郎:僕も設備を売っていたから知っていますが、空輸するとめっちゃ高いんですよね。

大幸:高いです。重いやつは高いです(笑)。

ものづくり太郎:ワイヤ・ボンディングする設備もけっこう重たいと思うんですよね。それを1つ1つ空輸すると、1台につき100万円ぐらいかかるんですよ。それは海で運びますよねという話ですよね。

大幸:運びます(笑)。 そういうのがまだ尾を引いている。それがまだ解消に向かっていなくて、どのぐらいそれが半導体産業にダメージとして残るのかは不確定な部分もありますが、影響は出ている。

ものづくり太郎:これはあくまで僕の意見ですが、東南アジアは止まったけれども、ヨーロッパやアメリカが再拡大しているじゃないですか。そういうのが断続的に起こってくるんじゃないかなと思っています。

大幸:ありますね。

ものづくり太郎:そんなふうに言われちゃうと、ずっと解消されない気がしますよね(笑)。 そこら辺どうなんですかね。解消はするんですか?

大幸:事例をちょっとお話しします。まず一番大変なのは車産業ですね。完成車が作れない。なぜかというと、半導体が入らないからですが、そもそも車産業で使う半導体は一般民生半導体じゃないんですよ。車載用など、いろいろな標準規格に合致した「16949(IATF16949)」が有名ですが、何か問題があった時に、各メーカーが高品質・高信頼性をうたい、きちんとウェハレベルまでトレースできるように、トレーサビリティを上げるということをしています。

ものづくり太郎:ウェハまでやっているんですね。さすが車載。

大幸:やっています。また検査の規格値をもっと厳しくしています。

ものづくり太郎:マージンを取るんでしょうね。

大幸:そうです。そういうことをやるので、例えば母体のチップは同じ、パッケージも外囲器も同じに入っているんだけども、保証レベルが違います。

ものづくり太郎:車で事故が起こると、メーカーを逆訴訟する人もけっこう多いですもんね。

大幸:さらにそれがなぜ詰まっているかっていうと、半導体業界から見るとやはり量が少ないんですよ。

ものづくり太郎:全体のパイからするとということですね。

大幸:そうなんです。民生やスマホから考えると、車は年間1億台ぐらいなので。「なので」と言っちゃうと失礼なんですけど(笑)。

ものづくり太郎:デバイスのほうがもっと出ていますもんね。

大幸:IT機器だと一声100億とか、IoTに関係すると500億台ぐらい年間で出ているわけなので。

ものづくり太郎:500倍ですもんね。

大幸:車は厳しいスペックで量も限られていて、「ジャストインタイム」。つまり、必要なものだけ必要な時に持って来いという厳しいところもあるので、後手に回っていくんですね。

ものづくり太郎:そうですよね。ルネサスでさえトヨタは1万ロットで発注しているらしいですよ。

天野:それは少ないね。

ものづくり太郎:そうなんですよ。

天野:ごめんなさい。謝っちゃうんですけど(笑)。 僕らも、ものづくり側なんで(笑)。

ものづくり太郎:そうなんですよ。1万ロットだとウェハ300ミリ、ウェハ1枚分ぐらいなので、発注が超きめ細かいんですよね。だから、非常に面倒くさいと思うんですよ。

大幸:なおかつ、数がそもそも少ないということがどういうことかというと、この前、太郎さん(ものづくり太郎氏)と半導体の分類をやった時に「ASIC(Application Specific Integrated Circuit)」とか、「ASSP(Application Specific Standard Product)」という言葉があったじゃないですか。

普通はあれをインテグレーションの技術を入れて、もう少し半導体を集積させようかと思うじゃないですか。そのほうが管理もしやすいので。だけど、簡単に投資(初期開発費)が出てこないんですよ。

天野:回収できないんですね。

大幸:SoC(System-on-a-Chip)化できないんですよ。それをいち早く手を打って(EV事業立ち上げる時から)、ちょっとどうにかできないかとやり始めたのがTeslaなんですよね。

ものづくり太郎:「ECU(Engine Control Unit)」を3個にして。

大幸:そういうことです。それも車業界全体では後手に回っている。なので、何か1個が欠けると、200万円、300万円の車が作れないんですよ。

ものづくり太郎:Teslaは(ECUを)統合しましたけど、日本のメーカーはなかなかできないという感じですね。

大幸:できないですね。Teslaは台数に応じて戦略を変えていくのではなく、やるべきこと、やりたいことをイーロン・マスクが決めて、その業界で常識的になっている方法を変えているわけですね。

ものづくり太郎:そこがすごいですよね。

大幸:普通車のメーカーさんがシステムLSIを作ろうとすると、初期コストもかかるし、検証などいろいろなところにたくさんの開発費が要るわけですが、それをTeslaは赤字覚悟で投資して、集約したプロセッサを作っていくということをやったんですね。

ものづくり太郎:死の谷を見事に乗り越えてきた感じですよね。

大幸:すごい企業だと思います。

天野:Teslaと通常の車との比較だと、ざっくりどれぐらい数は違うんですかね。

大幸:どうでしょうね。高級日本車だと、100個ぐらいのマイコンが入っていると言われていますが、極論するとTeslaは3個とか(笑)。 もうちょっと入っているでしょうが、桁が一桁違うというか。

天野:前に聞いたある高級車は、(マイコンが)200個近く入ってると聞きました。

大幸:車の内装のいろいろなモーター制御のところに使われていますね。

天野:いわゆる低グレードのものでも、100~200なので、それが3個とか3個プラスアルファぐらいになると、これはとんでもないことですよね。

ものづくり太郎:とんでもないですよね。今の自動車は、サプライチェーンの管理コストがかかるし、影響が多岐にわたるということですよね。いかに脆弱かということでしょうね。

大幸:そうですね。昔からの経済の動向から見ると、数が集まらないと、半導体の新しいチップを起こすことはできないというのが当たり前の世界になったんですね。でも、それじゃあ供給問題は永続的に続く可能性があると気づき始めて、Teslaがすぐリカバーしたという話があるので、その間にまたほか大手は減産になるわけですよ。それはイノベーションなんですね、本当の意味で。

特にこれからはEVが立ち上がってきて、ベンチャーもどんどん入ってくるので、いろいろなEMSがまた成長すると思いますが、その時に半導体はどうするんだということですね。

ものづくり太郎:キーパーツですよね。

大幸:汎用でいいのか、それともある程度業界標準的なものを作るのかというのは、すごくポイントだと思います。

ものづくり太郎:ただ、「喉元過ぎれば~」じゃないですけど。

大幸:そうです(笑)

ものづくり太郎:これが解消しちゃうとまた(笑)。

大幸:戻っちゃいますよ。

ものづくり太郎:もう当分いいかとなっちゃいますよね。

大幸:だから、ベンチャーの動き方がポイントになってきます。EVは、大手が出遅れているんですよね。大手は、航続距離とか自動運転とか、ラグジュアリーな方向性を見ているのが圧倒的に多いです。

ものづくり太郎:そっちのほうが利益が高いんですよね。

大幸:そのへんをちょっと走るモビリティって、ほとんど見ていないじゃないですか。ただ、ベンチャーには出資している。ということは、私たちは半導体の需要も含めて、スタートアップベンチャーがどうなっていくんだというところを対話したり、それってどうなんだという話をもっと持っていかないといけないと思います。

天野:中国のNIOもすごい時価総額ですもんね。今ちょうどスタートアップベンチャーのお話が出ましたが、6年か7年で確か7兆円とか、もうちょっといっているのかな。最新の情報はあれですが、びっくりしちゃうぐらいの額です。Teslaは138.1兆円とかなので、世界の主要自動車メーカーを足したぐらいの時価総額じゃないですか。

僕ら、ものづくり業界から見ると「ギガファクトリー」にすごく注目が集まっているし、今のお話を聞けば、自動車の構造自体、EVの構造自体にもすごく革新的な仕組みを取り入れているし、そういうところなんでしょうね。

(次回へつづく)

続きを読むには会員登録

(無料)が必要です。

会員登録していただくと、すべての記事が制限なく閲覧でき、

スピーカーフォローや記事のブックマークなど、便利な機能がご利用いただけます。

すでに会員の方はこちらからログイン

名刺アプリ「Eight」をご利用中の方は

こちらを読み込むだけで、すぐに記事が読めます!

スマホで読み込んで

ログインまたは登録作業をスキップ

この記事をブックマークすると、同じログの新着記事をマイページでお知らせします