【3行要約】

・「結局自分がやったほうが早い」という悩みを抱えるマネージャーは多いですが、それは仕組み化が足りていないサインかもしれません。

・年商100億円企業の木下氏も同じ課題に直面し、セル方式とベルトコンベア方式を状況に応じて切り替える手法を確立しました。

・業務を3種類に分類し、適材適所で人員配置することで、未経験者チームでも高い生産性を実現できます。

マネージャーが知っておきたいタイパ抜群の仕組み化術

司会者:木下社長。ちょっと相談したいんですけど、最近本当に忙しくて。チームはあるんですけど、「結局自分が動いたほうが早い!」と思って仕事を抱え気味だったり、メンバーのスキルとか能力もバラバラで、うまく分担を決められなかったり。仕組み化とか効率化とかをやりたいんですけど、具体的にどう進めていいかわからないんですよ。

木下勝寿氏(以下、木下):昔の私もまさに同じような状態に陥って、ひたすらがんばってなんとかしようとした結果、現場をパンクさせちゃったことがあるんですよね。

司会者:木下社長でもそんなことあるんですか?

木下:あるんです。当時は役割分担とかもうまくできなかったし、仕組み化とか効率化のオペレーションとかも組めてなかったんですよね。その結果、ヒューマンエラーがけっこう増えたり、スタッフのモチベーションが下がったり、チーム全体がうまく回らなくなったんですよ。

そこから具体的に困っていたポイントを丁寧に紐解いて、現場が自動的に動くようにするための業務の仕組みを作ってきたんですね。この仕組みを使って、私は資本金1万円から年商100億円の企業を作ることができました。

これは特別な才能とか人材がいなくても、もっと言うと未経験者のみのチームでも使える仕組みなので、「自分が動いたほうが早い」「どう任せたらいいかわからない」「どう分担したらいいかわからない」って悩む人には、本当に役立つ内容になっているかと思います。

しかもですね、この方法を使うと、チーム全体がそれぞれの得意なことに特化して動けるようになるので、同じ業務量でも少人数、短時間でこなせる。まさにタイパ抜群の仕組み化術なんですね。

今日はそのノウハウについて、誰でも使えるレベルの具体的な話をしますので、ぜひ最後までご覧ください。

木下社長の失敗談

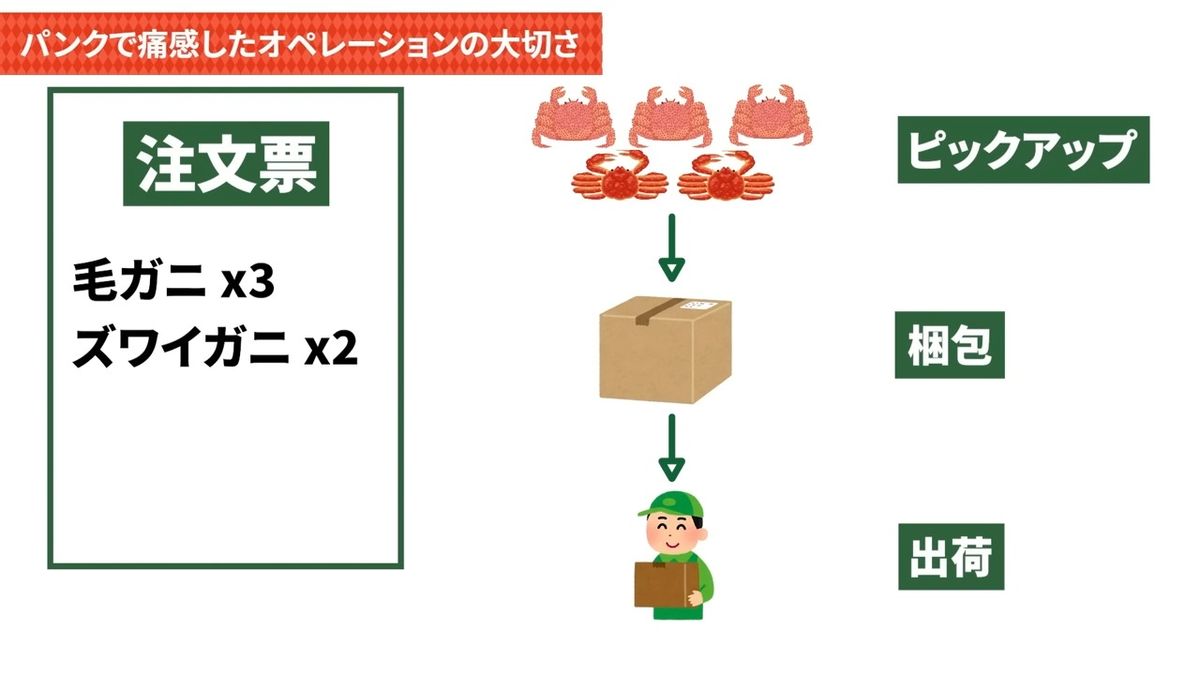

木下:最初に僕の失敗談を話したいと思うんですけども、当社は昔、北海道の特産品、カニとかメロンとかを扱うeコマースの会社をやっていました。12月になるとみんなカニが食べたくなるということで、注文が突然増えるんですよね(笑)。10月・11月とかの5倍ぐらいに注文が急に増えるんですよ。

12月は必ずパンクしていたんですね。要は出荷ができないような感じになっちゃったんですけども。

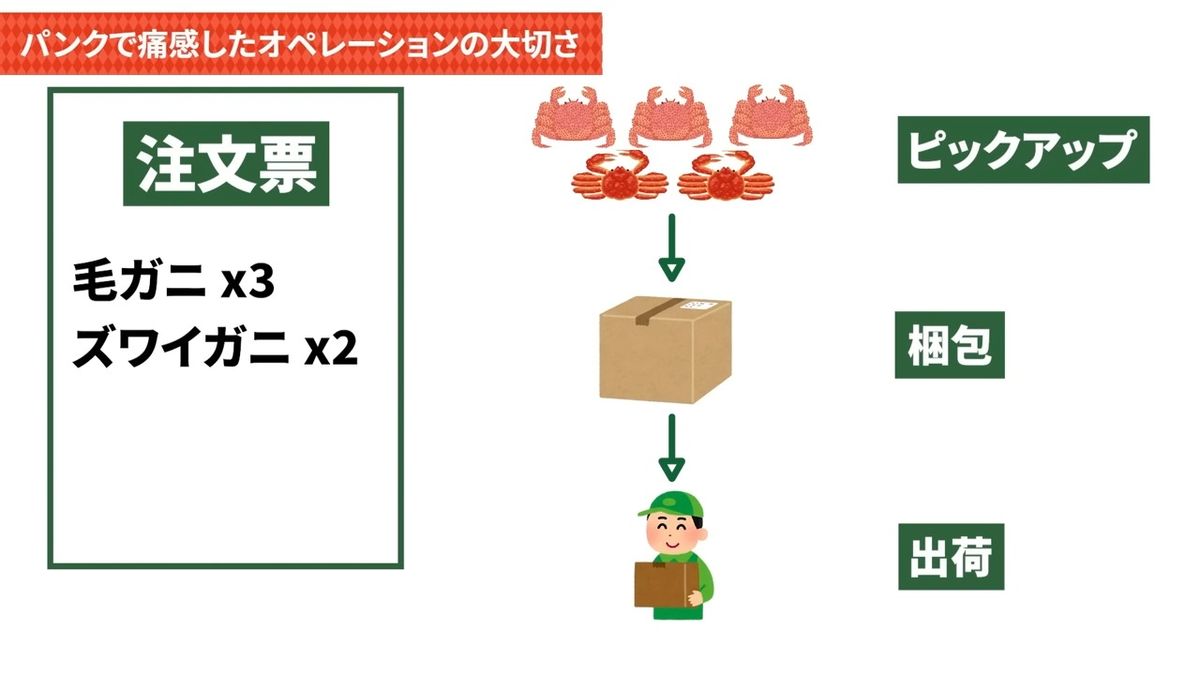

そもそも1月から11月ぐらいまでは、物流の工程を基本的に1人でやっていたんですよ。例えば注文票に「毛ガニ3匹、ズワイガニ2匹」って書いてあったとすると。(そうしたら)注文票を取って倉庫に行って、毛ガニ3匹、ズワイガニ2匹を取ってくる、ピックアップしてきて。

これを全部箱に詰めて、梱包して、送り状を書いて、貼り付けて、今度は出荷棚に置くと。出荷棚に置いていると、クロネコヤマトさんとか佐川急便さんが取りに来てくれるみたいな感じで出す流れをやっていました。

ところが、12月になると突然注文数が増えます。この作業を派遣の人とか臨時で雇ったアルバイトの人に「やってください」って言ってもできないんですよ。なぜかというと、入りたての人って、どれが毛ガニで、どれがズワイガニかがわからないんですね。毛ガニの400gと500gを見てもわからないんですよ。こういう状態の時って、人を増やしたからってなんとかなるわけじゃないんですね。

実際に、注文がドーンッと増えた時に、臨時でアルバイトの人に入ってもらったんですけど、カニの種類がわからないので、その場に立ち尽くしている状態なんですよ。ベテランの人たちが見ると「あの新しく入った臨時のアルバイトの子たちは、ぜんぜん仕事ができない人だなぁ」みたいな感じなんですけど、それは「入りたてだから、できなくて当たり前だよね」みたいな感じでした。

「セル方式」の仕事の進め方

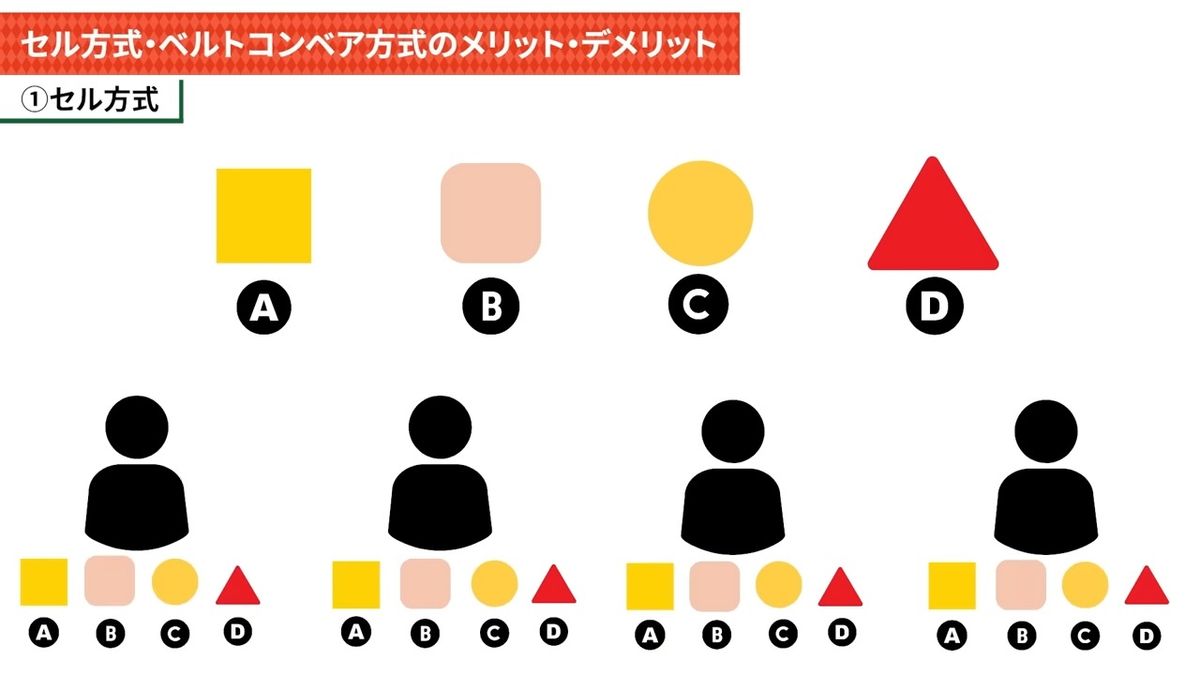

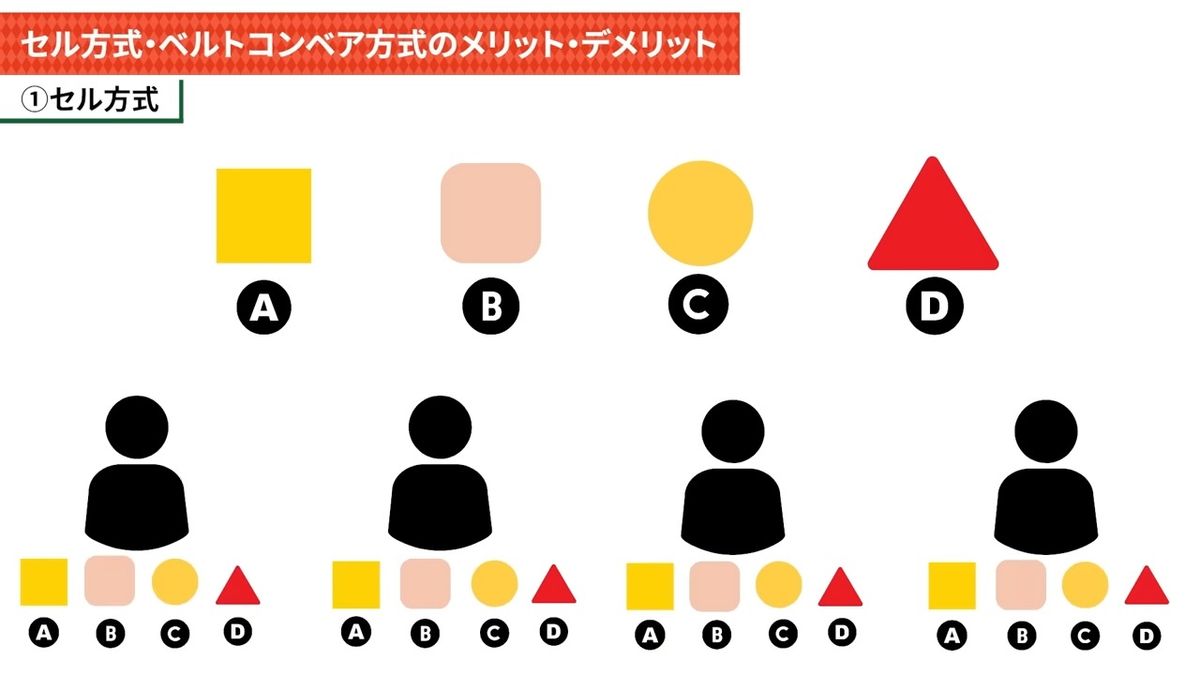

木下:そこで、私どもが入って業務の改革をしていたんですけども。仕事の進め方って大きく分けると2種類あって。セル方式と、ベルトコンベア方式というのがあるんですね。セル方式というのは先ほど言ったようなやり方です。1人の人間が商品をピッキングして、梱包もして、伝票を貼って、出荷棚に置くみたいな。1人で全部やるのをセル方式って言います。

(スライドを示して)図にあるように、A、B、C、Dの4つの工程があるとします。これを1人の人間がすべて請け負って製品を作っていきます。この場合、一人ひとりの裁量が大きくて、仕事のモチベーションや責任感が高まってきます。

それぞれでやっていると、人によって作れる量が違ってきたりして、「あいつは3つしか作れない。俺は4つ作れた」みたいな感じになっていったりしますので、技能も大きく向上していきます。「こういうやり方をしたら、もっとうまくできるんじゃないか?」みたいな感じで、現場の活性化にもつながっていきます。

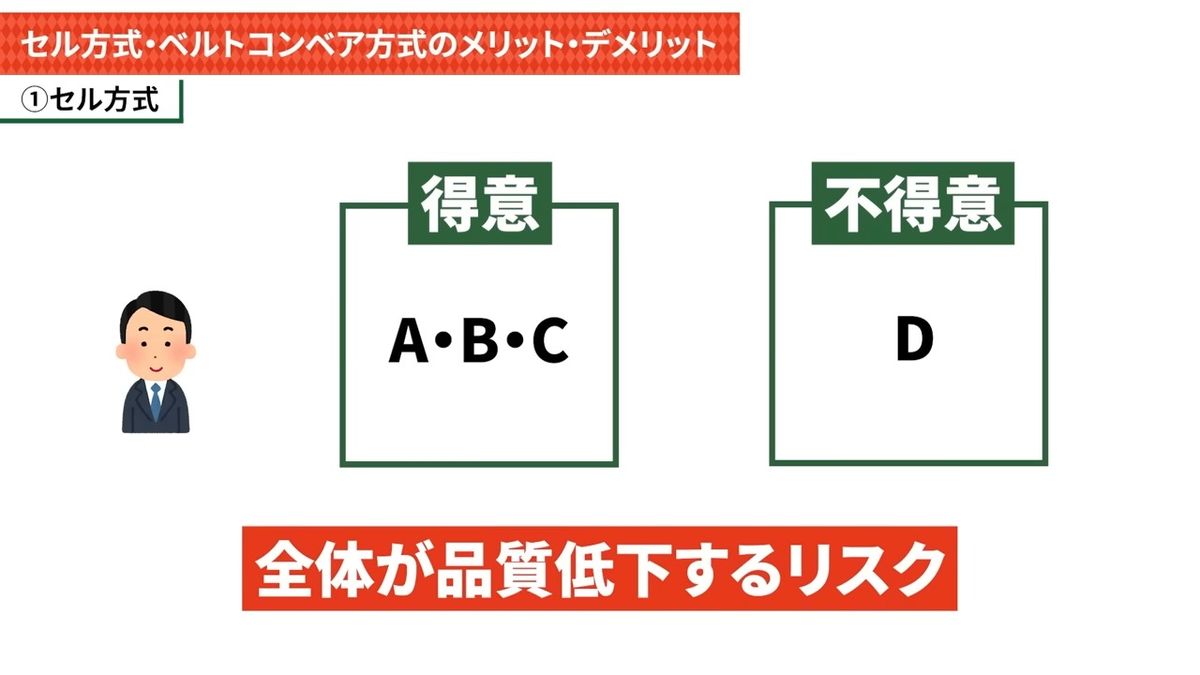

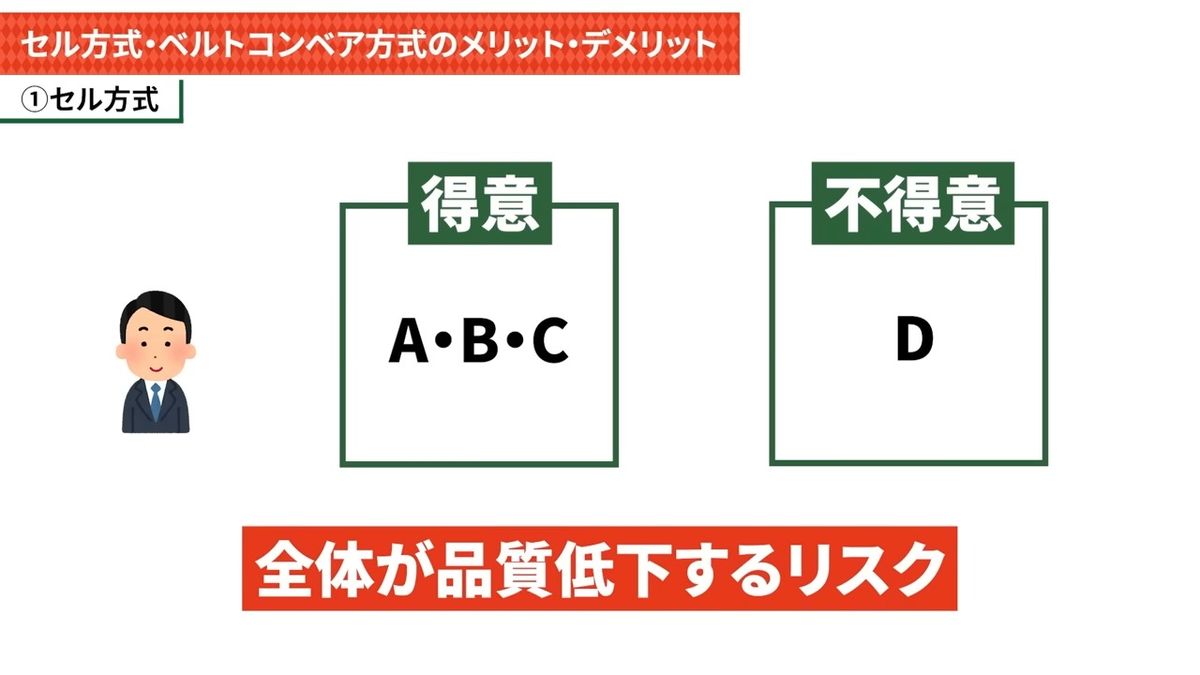

一方で、作業者はA、B、C、Dの4つの技術を高いレベルで習得する必要があります。1人で全部できるようになるためには、4つの工程を全部できるようになってからじゃないとできないので、戦力化にすごく時間がかかるということです。

例えばA、B、Cの3つの工程がすごく得意なんだけれども、Dの工程が不得意だったとすると、すごく品質が低いということが起きたりもします。リスクも高いということですね。

「ベルトコンベア方式」の仕事の進め方

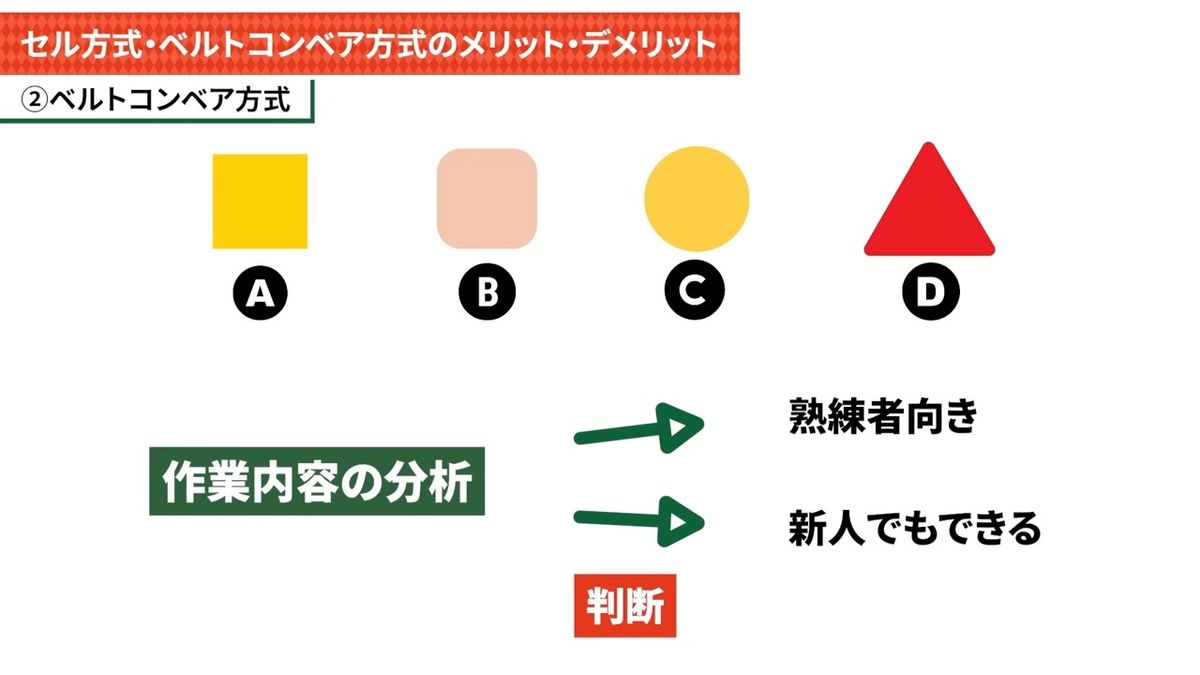

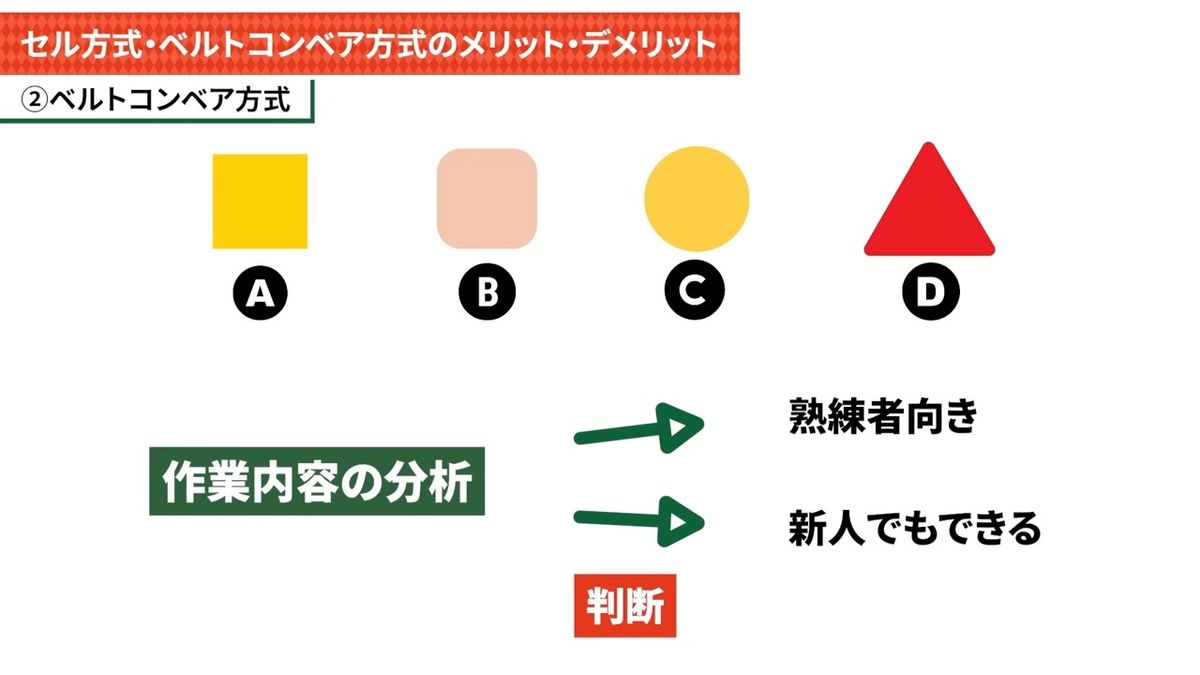

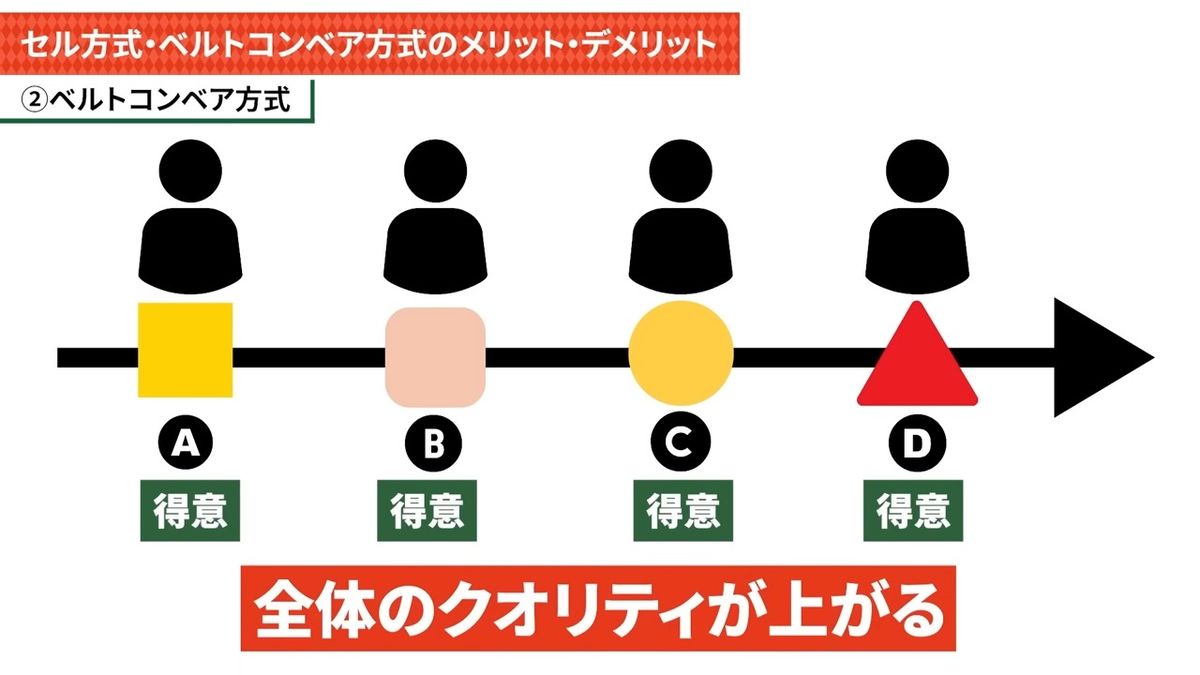

木下:もう1つのやり方が、このベルトコンベア方式というやつですね。やる順番というのは、まずA、B、C、Dの4つの工程の作業内容を分析して、「熟練向きの仕事なのか?」「新人でもできる仕事なのか?」をちゃんと考えます。各工程で求められる能力とか技術とかを考えて、メンバーを適材適所で配置して、持ち場に特化して働いてもらうかたちでやっていきます。

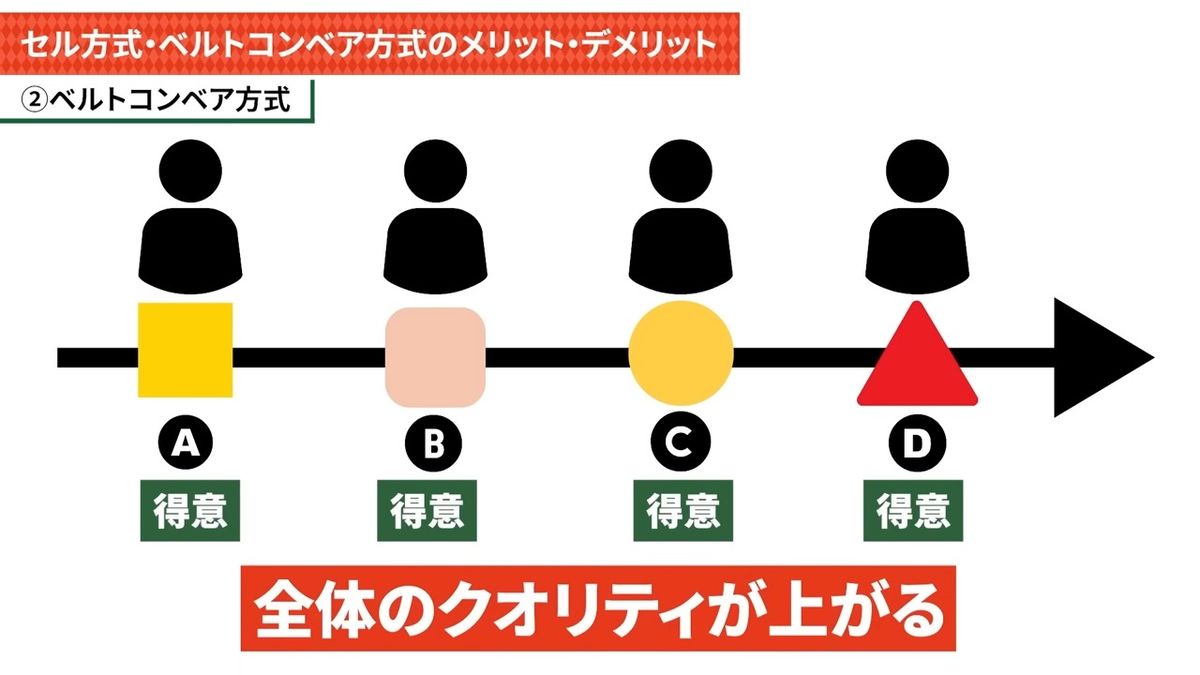

この方式のメリットというのは、各人員が行う工程の範囲がすごく狭いです。Aだけの範囲とか、Bだけの範囲とかというかたちですね。なので、まず教育の時間とコストが抑えられます。4工程の中の1個だけできれば戦力になるので、戦力化が早いです。また、1つの工程に特化すると、採用もしやすいんですね。

「これさえできればいいですよ」となると、オールマイティである必要がないので、採用の難易度がけっこう下がるんですね。各自が得意な仕事に特化することで「B、C、Dの仕事は無理なんですけど、Aの仕事は得意なんですよね」とか「Bだけは得意なんですよね」とか「Cは得意なんですよね」「Dだけは得意なんですよね」という人が集まると、全体のクオリティが上がるというメリットもあります。

PR

PR