PR

PR2026.01.19

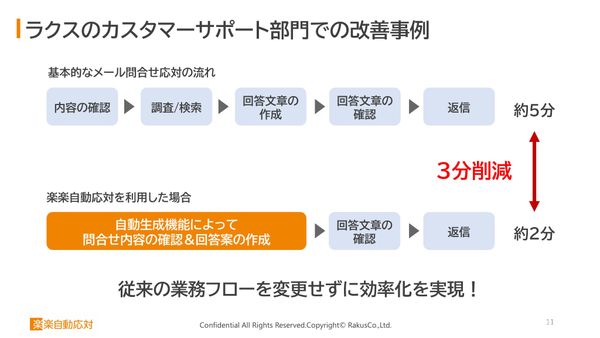

業務フローを変えずに、メール1通3分を削減 自動でAIにナレッジが貯まる問い合わせシステム「楽楽自動応対」

サノヤスグループにおけるkintoneの導入展開(全1記事)

提供:サイボウズ株式会社

コピーリンクをコピー

ブックマーク記事をブックマーク

木村則彦氏:サノヤスの木村です。今日は、サノヤスグループにおける「kintone」の導入状況と展開状況のご紹介をさせていただき、これから「kintone」の導入や導入後の展開を考えている方々の参考になればと思います。

本日の発表内容です。

最初にサノヤスグループと私の担当業務についてご紹介させていただき、今回「kintone」を導入することになったきっかけ、導入時のポイント、それから各社の事例紹介、現在のグループ内の展開状況と今後の課題、最後にまとめといった順番でお話しさせていただきます。

まず、サノヤスグループの紹介をさせていただきます。

サノヤスは1911年に、造船業として大阪で創業して、今年で創業107年となります。これまでに事業分割や統合、M&Aなどをしてきて、現在はこのような体制で事業を推進しております。

サノヤスホールディングスとサノヤスMTGの2つの持株会社、サノヤス造船をはじめとする13の事業会社があり、事業会社は造船グループとM&Tグループの2つのグループで事業を展開しております。

サノヤスホールディングスは東証一部上場、グループ全体の売上は470億円、従業員は約2,300名といった規模になります。

各事業会社は、サノヤスグループの共通スローガン「確かな技術に まごころこめて」を旗印に事業を推進しております。

2つのグループがあると申し上げましたけれども、まず1つ目は、造船・プラント事業です。貨物船・作業船・フェリー等をてがける造船事業と貯蔵タンクやLNGガスタンクの製造といったプラント事業が1つのグループで、もう1つのグループは、工事用エレベータ・立体駐車場・自動車部品などの精密加工や機械製造、またレジャー事業として、遊園地の遊戯設備の製造・販売・運営を行っています。

梅田のHEP FIVEにある観覧車や東京・お台場のパレットタウンの観覧車、関西の遊園地で言えば、ひらかたパーク、姫路セントラルパーク、ポルトヨーロッパ等々の観覧車やジェットコースター、メリーゴーラウンドなどを手がけています。

変わったところでは、ボラードと呼んでいるテロ防止用の車止めや、造船のノウハウを活かした津波避難艇の販売といった事業を行っています。

このように、造船から始まって、グループ全体としては製造業を中心にいろいろな業種への事業を展開しています。

次に、私の担当業務です。今年組織変更があり、変わってしまったところはあるのですが、私はサノヤスホールディングスの「ものづくり・安全推進部」という部署に所属していました。

この「ものづくり・安全推進部」は、名前のとおり、各事業会社のものづくりの現場活動支援や安全対策の強化を推進する部署です。

そこで私は、いろいろなITツールを使って、現場の支援をしていく業務をしており、そのITツールの1つが、今回の「kintone」ということになります。

各事業会社1社1社は規模がそんなに大きくありません。いわば中小企業の集まりですので、現場で業務改革をやったり、効率化を進めたりということが難しく、そのようなところを「ものづくり・安全推進部」がお手伝いするということです。

ときには外部の力を借りながら、グループ内で横串を刺しながら支援をしていく部署となります。また、事業会社もIT化が進んでいるとは言えません。IT化を推進するのも私のミッションの1つでした。

そのような業務をしている中で、空調設備や給排水の工事を手がけている事業会社で、請求書の発行が遅れることが問題となっていました。これが「kintone」を導入するきっかけとなった案件です

請求書には工事をしたときの工事報告書が必要なのですが、その工事報告書の作成が遅れるということでした。では、「なぜ工事報告書を作るのが遅れているの?」と聞くと、工事報告書に現場の写真を撮って添付するんですけど、その写真の整理が大変、ということでした。

つまり、担当者は現場を何ヶ所も回っていて、最後に事務所に帰って報告書を作るときには、写真がたくさんたまってしまって、その整理が非常に大変で、報告書を作成するのに手間取っていたのです。

では、どうすればいいのかということで、事務所でまとめて最後に作るのではなくて、ある程度現場で報告書を作っておけばいいのでは、例えば、タブレットを持っていって、そこで写真を撮ってメモを入力すれば、ある程度現場でできるのではないかということになりました。

一方、工事報告書の作成が遅れるということを、請求書を作る本社でわかっていれば、本社でも何らかの手を打てたんですけれども、そのような情報を共有できていないところも1つの問題かなと考えました。

そこで、クラウドを使って情報を共有できないか、クラウド環境でタブレットを使った仕組みがあればいいのではないかということになり、いろいろ調査・検討した結果、どうも「kintone」でできそうだということで、今回「kintone」を入れようという話になりました。

ただやはり、いざシステム化をしようとすると、ハードルはけっこう高くて、現場の担当者からは、「使い慣れていないタブレットを現場に持っていくの?」と。よく考えれば、報告書を作るという作業は現場でするか事務所でするかということで、なくなるわけではないんです。

さらに、使い慣れていないタブレットを持っていくので、業務効率が落ちるのではないか、といった不安もだいぶありました。

スタートするハードルが高かったのですけれども、そのハードルを何とか下げていこうということで、いろいろな工夫をしていきました。

まずは見える化の実施です。1つは、業務の見える化。スクリーンでは少し見にくいのですけれども、模造紙に業務の流れを書き、実際に使っている伝票と帳票を貼り付けました。こうすると、業務の流れが非常にわかりやすく、イメージしやすくなります。

こうすることによって、システムを入れる前と入れた後の業務のイメージを持ってもらえました。

もう1つは、新しい仕組みの見える化。「タブレットを使ったときにどうなるのか、入力操作はどうなるのか」ということを見えるようにしました。

みなさんご存知のように、「kintone」は非常に簡単にアプリを作れます。簡単な画面のサンプルアプリを作って、画面を見ていただくことによって、かなり不安は取り除けました。

次に、スモールスタートということで、新しい仕組みを使う業務と部門を限定し、新しい仕組みを入れたときの混乱を最小限にしました。

あと「グループ運用の強み」として、お金の面では、例えば、ある機能を共通化することによって、各社の負担をなるべく少なくするスキームを作って、だいぶハードルを下げることができました。

今回の導入時の特徴としては、IT部門がほとんどノータッチ(現場主導)ということがあります。「ものづくり・安全推進部」と現場で、業務設計、「kintone」の作成から運用までやっています。

続いて、事例紹介をさせていただきます。1社目は、A社の工事報告書システムです。

こちらは今お話しさせてもらったシステムですけれども、現地で取ったメモやデジカメの写真で事務所に帰ってきて報告書を作っていました。

これをタブレットを使って、データを「kintone」上に置くことにより、極端なことを言えば、事務所ではプリントアウトするだけ、ということが実現できています。

こちらは実際の画面の例です。入力した内容と撮った写真を自動的にExcelの工事報告書に貼り付ける仕組みを作っています。

(事例紹介の)2社目です。

2社目は品質問題に対応する課題があり、いろいろな不具合情報や障害情報をデータベース化したいという要望がありました。

今まではこのような情報は、各担当者が自分のExcelで管理しており、情報の共有化もできていませんでしたし、ドキュメントレベルもバラバラでした。

それを今回「kintone」上で不具合情報データベースを作り、データを集約していくことになりました。仕組みそのものはそんなに複雑ではなくて、データを蓄積するところからということでしたが、去年の11月ぐらいに検討を始めて、今年の1月から本番を動かしています。

2ヶ月弱で本番が始まっているということで、ここでも「kintone」の手軽さを実感しています。

3社目の課題としては「工場の見える化」がしたいということがあり、「工場の見える化」を促すIoTツールの一部として、「kintone」を利用しました。

今までは紙ベースで現場からの作業報告を上げて、管理部門はそのデータをパソコンで入力して資料を作っていたのですけれども、当然ながらリアルタイムではないし、非常にデータ量が多いということで大変な作業でした。

これをまず、紙を止めてペーパーレス化する、スマートデバイスを使って現場で作業実績を入力して、データを「kintone」に貯め込んでいくことにしました。

実際の現場は非常に過酷な状況で、普通のスマートデバイスではしんどいということで、今回はCASIOさんの「ラグドスマートデバイス」という非常に頑丈なスマートデバイスを15台ほど入れています。

このスマートデバイスで現場で作業実績を入れ、事務所では「kintone」上に蓄積されたデータを、タイムチャートであったりグラフを利用して、集計した結果の見える化を実施しているという状況です。

現在のグループ内の導入状況です。今言った3社は本番運用中、1社はトライアルで運用していて、もう1社は「kintone」の導入を検討しています。

では、なぜ導入が進んだのかということを自己分析してみました。

1つ目は、もともとIT化ができていなかった、業務のIT化が遅れていたということでした。改善するネタの宝庫だったということがあったと思います。

2つ目は、現場とシステム部門をコーディネートする組織ができたということです。

我々のグループにも、システム部門はあるのですけれども、実際に各現場に入り込んで活動をすることはできていませんでした。

事業会社もたくさんあり、現場も離れていることもあり、うまく連携できてなかったので、そこでその間を取り持つ「ものづくり・安全推進部」という部署、コーディネートする組織を作ったということです。

3つ目は、「kintone」で簡単に見える化ができたこと。また、手離れのよいツールであったということ。専任の部隊ではなくて、現場の部門でも運用ができるツールであったということです。

付け加えると、いろいろな環境に対応できたということもあります。

「kintone」の3社の事例を挙げましたけれども、A社はiPad、B社はWindowsのタブレット、C社はAndroid端末を使っており、マルチプラットフォーム対応ということで、いろいろな現場の要望に応えることができたことも1つ大きなポイントと考えています。

そのようなことはあったのですが、これからもいろいろな課題があります。

まず1つ目が「kintone」技術者の養成です。

実は、グループで「kintone」を作れるメンバーは限られています。正直言うと、3名ぐらいしかいないので、これからさらに展開していったり、展開した後の会社をフォローしていくことになると、この体制では非常にしんどいということが1つ。

あとは、現場自身の自主的な導入推進ということです。

やはり現場は業務改革をするマインドが低調で、なかなか自主的にやっていくことが難しいと言えます。1つ目とも関係しますが、例えば、現場の人にも「kintone」を覚えてもらうことも1つの方策かと考えています。

3つ目は、今までの話とは反対になってしまうのですけれども、IT部門が関与せずにシステムが導入できてしまいます。言い換えると、勝手にやってしまえる。ということは、グループのITガバナンス・IT統制という観点からすると、少し問題かなと考えています。

4つ目に、基幹システムと「kintone」の棲み分けということです。

当社は今、基幹システムの再構築プロジェクトが動いています。「kintone」はその基幹システムの周辺システム、という位置づけになりますので、周辺システムと基幹システムの機能の切り分けであったり、うまく連携をさせていくことが今後の課題だと考えています。

最後にまとめとして、今後の取り組みです。

サノヤスグループは最初にも申し上げたとおり、いろいろな業種があり、M&A等々もしています、生まれも育ちも違う会社が集まっている状況です。

ですので、これからの経営環境を考えていけば、業務はもちろんそうなのですけれども、システムもある程度の標準化が必要です。

そこで、今回「kintone」を標準プラットフォームの1つとして位置づけて、さらに基幹システムと連携させ、各事業会社の経営貢献していくツールとして、さらに活用していきたいと考えています。

私の発表は以上になります。どうもありがとうございます。

(会場拍手)

続きを読むには会員登録

(無料)が必要です。

会員登録していただくと、すべての記事が制限なく閲覧でき、

スピーカーフォローや記事のブックマークなど、便利な機能がご利用いただけます。

すでに会員の方はこちらからログイン

名刺アプリ「Eight」をご利用中の方は

こちらを読み込むだけで、すぐに記事が読めます!

スマホで読み込んで

ログインまたは登録作業をスキップ

サイボウズ株式会社

関連タグ:

この記事をブックマークすると、同じログの新着記事をマイページでお知らせします